中国现代医药物流历史回顾

中国现代医药物流最早兴起于国药上海配送中心和上药上海配送中心,时间大约是2003年前后。当时的情况是:物流自动化水平还相对落后,自动化立体库已经有少量应用,但还处于大发展的前期,物流分拣,尤其是拆零拣选等作业还处于初级应用阶段。而作业模式、作业流程等都还处于探索阶段。自动分拣系统的应用还未能被广泛的接受。

医药GSP认证政策是关键推动力

不同于其他商品,药品对于储存和配送环境的要求是独特的,对于批号的管理是非常严格的,基于这一需求,医药GSP认证政策大大推动了中国医药物流现代化的发展。在最早的政策中,对医药物流仓储系统的规模、规格、技术等做了基本要求,有的在今天看来是有点“可笑”的要求,比如立体库的高度、堆垛机的台数、输送机的长度、甚至电子标签的个数等。但这一硬性要求事实上为中国还处于懵懂时期的医药物流仓储系统的建设指明了方向,并对市场应用起到了巨大的推动作用,其历史功绩是无容置疑的。

1.0时代——大型自动化技术的应用

随着国药和上药位于上海的医药物流系统的建成,为行业提供了一个高端的样板和学习的榜样。在此后的10多年中,这一样板真正发挥了它的示范作用,几乎成为一种固定的模式,供更多的企业效仿和改进。这一时期,可以称为现代医药物流的1.0时代。医药物流1.0时代的标志性技术包括自动化立体库(包括miniload系统)、阁楼式货架(包括搁板式货架)、电子标签拣选系统、RF手持终端、高速分拣系统等。当然,计算机系统,尤其是专业的WMS/WCS系统也已经提出,并得到全面应用。

2.0时代——“货到人”拣选技术的应用

时间到了2013年前后,由于医药连锁企业的蓬勃兴起,拆零的需求越来越大。同时,由于电子商务的快速发展,拆零技术也日新月异。尤其是“货到人”拣选的巨大优越性,使得国药这位行业先行者企业,又一次站到了引领时代发展的十字路口。随着国药上海II期工程的落成,中国医药物流进入了2.0时代。这一时代的标志性技术是“货到人”拣选技术的应用。

新时代——柔性化、自动化、智能化成为目标

在此后的10余年中,不断有更多的旨在为“货到人”拣选提供解决方案的物流新技术被创造和被应用,如多层穿梭车、四向穿梭车、KIVA、CTU、AMR、快速Miniload等。医药物流进入到了一个崭新的发展时期。柔性化、自动化、智能化成为其最显著的标志和追求的目标。与此相适应的软件技术,也进入到了一个新的时期。移动互联网、云技术等已经得到全面应用。

2024年,医药物流历史发展进入到第三个10年,从用户端来说,更高的品质,更好的服务,更低的成本,永远是市场所期待的,也是竞争所要求的。技术的发展不会停止,也没有止境,用户的需求也是如此。

市场需求的变化

医药分为生产和流通两大环节,即医药工业和医药商业。在过去10年,不仅是医药工业取得了翻倍的增长,医药商业也几乎取得了同步的增长。这其实是显而易见的。

宏观方面,2022年全球医药生产市场规模约为14,800亿美元,大致为10.36万亿元人民币(以1:7的汇率测算),10年复合增长率为4.76%,这在世界经济中其实是一个非常亮眼的成绩。中国的成绩也不差,2022年总产值达到了3.15万亿元(单位:人民币,下同),占世界比重达到30%,创历史新高,而且出口达到517亿美元。

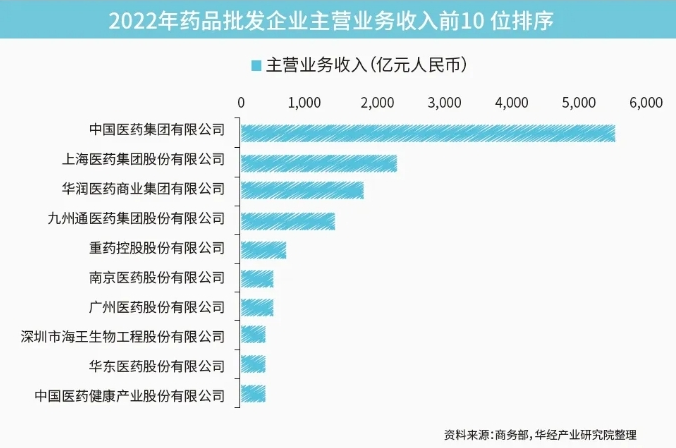

商业领域,2022年总体销售27,516亿元,比2013年增长83%,比2021年增长6%,其中零售连锁部分约6,152亿元。市场占有率方面,中国药品批发企业的市场集中度在不断提升。2022年,药品批发企业主营业务收入前100位占同期全国医药市场总规模的75.2%,同比提高0.7个百分点,其中,CR4为45.5%、CR10为57.0%、CR20为65.0%、CR50为71.7%,均较上年有所提高。共有4家企业营业额超过1,000亿,国药达到了5,500亿元以上(以上数据均来自网络)。

医药工业领域——物流与生产更紧密

企业规模的进一步扩大,对现代物流技术的需求相应增加。在医药工业领域,物流系统已经趋向于与生产紧密链接。即从原料直接配送到车间,到成品自动入库储存,均实现了无人化和自动化作业。大大提升了生产效率,减少了值守人员。

商业领域——拆零技术成为主要支撑

在商业领域,订单量的成倍增加,使得原有物流系统不堪重负,大规模的改造即将提上日程。技术层面,拆零技术将成为技术发展主要支撑,每天超过10万行的配送中心并不在少数,物流中心的规模越来越大。值得一提的是,电子商务的发展,最终还是影响到了医药行业。2022年,中国医药电商行业市场规模增至2,520亿元,与2021年同比增速达36.14%,并有逐渐扩大的趋势,已经成为医药流通领域的一股重要力量,并对线下连锁药店形成冲击。

未来10年,全球医药市场规模将保持稳定增长,中国的增长可能会超过全球的平均水平。具体细节方面,电子商务还有广阔的发展空间,每年保持5~10%以上的增长应该是大概率事件,尤其是保健品,将会有更大的市场增长空间。有专家预言,保健品的整个市场规模将超过药品。

医药物流技术发展

任何行业,在经历了从无到有的过程后,下一步就是追求更高的品质,物流技术发展也不例外。当一个全新的理念被提出后,开始的应用总会出现这样或那样的问题,“货到人拣选”这个理念的应用即是如此。

“降低成本”成为新技术的重点方向

在长达10余年的应用探索中,一开始,人们的困惑是成本太高,或者性价比较低,这是因为要追求高效的拣选,更多的设备将会被配置。尤其是有些设备,在其初期的应用中存在成本居高不下的时候,这样的困惑几乎是必然的。人们习惯于过去用人海战术解决问题,即使遇到了劳动力短缺时,也很难改变这一惯性思维。但问题的提出,往往也就为解决问题指出了方向。降低成本成为研发新技术的一个重点方向。

穿梭车技术、KIVA技术、CTU技术,无一不是沿着这样一个发展历程,实现了自身的迭代升级,进入到了一个良性循环:用新技术换取市场,用市场机会创造新的技术。在长期的应用中,人们发现了这样一个规律:即更多的应用将会更好的降低成本,而且,更多的迭代,也为创造更好的品质创造了条件。市场总是为那些永不停步的耕耘者以机会,却无情的淘汰那些止步不前者。虽说有些残酷,却也符合自然发展的规律。

医药物流技术取得惊人成绩

随着物流技术的快速发展,医药物流的技术应用也取得了惊人的成绩。在医药工业,物流技术应用主要集中在原材料的储存和配送,以及成品的储存和配送两个方面。储存方面,自动化立体库还是首选,但近年有4向穿梭车应用的明显趋势。主要是4向穿梭车的适应性更好的缘故。此外,AGV的应用由此前的个别项目,扩大达到几乎所有的大型项目。为解决自动码垛/拆垛问题,机械手的应用也成为家常便饭,拆码垛过程中的许多棘手问题,如袋装品拆码垛、位置识别、抓取问题等,均已经被解决,或接近于被解决。

“货到人”拣选被广泛认可

在医药商业领域,物流的发展更为迅速,各种新技术的应用层出不穷。尤其在拆零拣选方面,由于设备成本的进一步降低和人工成本的进一步提升,已经越过了交叉点,“货到人”拣选已经被广泛认可。CTU技术以其充分柔性和较高的空间利用率,在应用于多层仓库的“货到人”拣选方面大受欢迎,穿梭车则以其快捷和更高的储存高度,成为新建系统的首选,A字架重新焕发青春,在自动拣选方面占有一席之地,此外,根据场合的不同,KIVA、Miniload、旋转货架系统等均有应用,体现出拆零拣选技术百花齐放的繁荣景色。

相对而言,“柔性化”技术更加受市场肯定,这其中的原因非常复杂,但其决定性的因素还是价格。更低的成本对用户而言,具有很大的吸引力。

高品质、高自动化仍是下一目标

面对市场不断对高效率、高智能、高品质的追求,市场的下一个目标,仍然是追求更高的品质和更高的自动化。我们知道,就目前的认知而言,AI和机器人应用或许是人类社会追求的终极目标。而就短期而言,“货到机器人”自动拣选,将是下一个10年的主要技术应用。与此前的发展阶段不同的是,“货到机器人”拣选,或许要经历更长时间的迭代,才能达到全面应用的阶段。

各细分行业优秀应用案例

医药生产领域——云南白药、同仁堂

在医药工业,应用案例已经很多。云南白药新建的药用牙膏工厂,是一个典型的生产型案例。主要采用了AS/RS系统,AGV系统,以及机械手码垛系统等现代物流技术。基本实现原料自动入库、自动配送,实现成品的自动包装、自动输送,自动码垛,自动入库等功能。北京同仁堂的新工厂也采取了类似的解决方案。这种把生产和物流仓储形成一体化的解决方案,是医药工业物流发展的方向。将大大提升医药生产的自动化水平。

医药商业领域——四川科伦、老百姓大药房等

在医药商业,智能化物流技术的应用更为普遍。四川科伦是继国药上海II期工程之后实施的大型医药物流中心,在技术上采用了AS/RS作为储存,并兼具集团成品库的功能,采用Miniload作为二级储存系统,以提升整体储存效率。拆零系统则采用了多层穿梭车的“货到人”拣选系统。

老百姓大药房位于长沙的医药物流中心,设计了大型的AS/RS系统,其一期工程采用了电子标签完成每天约10万行订单的拣选,并在二期预留采用四向穿梭车货到人系统,将拣选能力提升到20万行以上,物流中心还应用了AGV系统进行整托盘出库作业,采用高速分拣机完成末端分拣。物流中心的建筑面积达到近10万平方米,是目前单体最大的医药物流中心。

此外,国药(一致药业、广州药业、山西药业等)、上海医药、南京医药、华东医药、太极医药、华润、九州通等数十家企业,都建成了大型医药物流配送中心,其技术应用基本涵盖了中国现代物流的主要技术和设备。

纵观整个医药行业的仓储与配送技术的应用,企业的心态逐渐归回理性,这是与周边环境的影响直接关联的。采用何种技术,不采用何种物流技术,一方面要根据企业自身的需求出发,另一方面则要对技术的适应性,性价比等多种指标进行比较,以获得较为合理的解决方案。企业的产品不同,生产工艺不同,规模不同,都会影响期物流系统的设计走向和技术选型。那种在没有充分调研的基础上,就匆忙确定设计依据和设计目标的做法越来越少,因为这样将会使企业承受不可预见的风险。

来源:现代物流Material Flow